1989 byggde familjen ut hemma på gården och investerade i en första CNC-maskin för både svarvning och fräsning. En maskin man har kvar än idag. När Tomas kom hem från skolan och pluggat färdigt för dagen blev det raka spåret ut i verkstaden där produktionen växte sakta men säkert. 1997 tog man steget att bygga en helt separat verkstad i Smedjebacken och investerade samtidigt i ytterligare två CNC-maskiner.

– ”Vid det laget hade vi tagit fram flera modeller som var helt unika på världsbasis. Från början hade vi en extern försäljningspartner men 2005 hade vi byggt så pass mycket kassa att vi kunde kapa alla mellanled och sälja själva direkt till slutkund. Vi fick bättre marginaler samtidigt som kunden fick ett väldigt bra pris”, säger Tomas.

Och försäljningen fortsatte att öka till kunder över hela världen, från Taiwan och Australien till Abu-Dhabi och Sydafrika.

– ”Noll marknadsföring – våra kunder har spridit budskapet. Nätförsäljning direkt från fabrik är något som folk gillar. Det är en trygghet att få ”köpa mjölk direkt från bonden”, konstaterar Tomas.

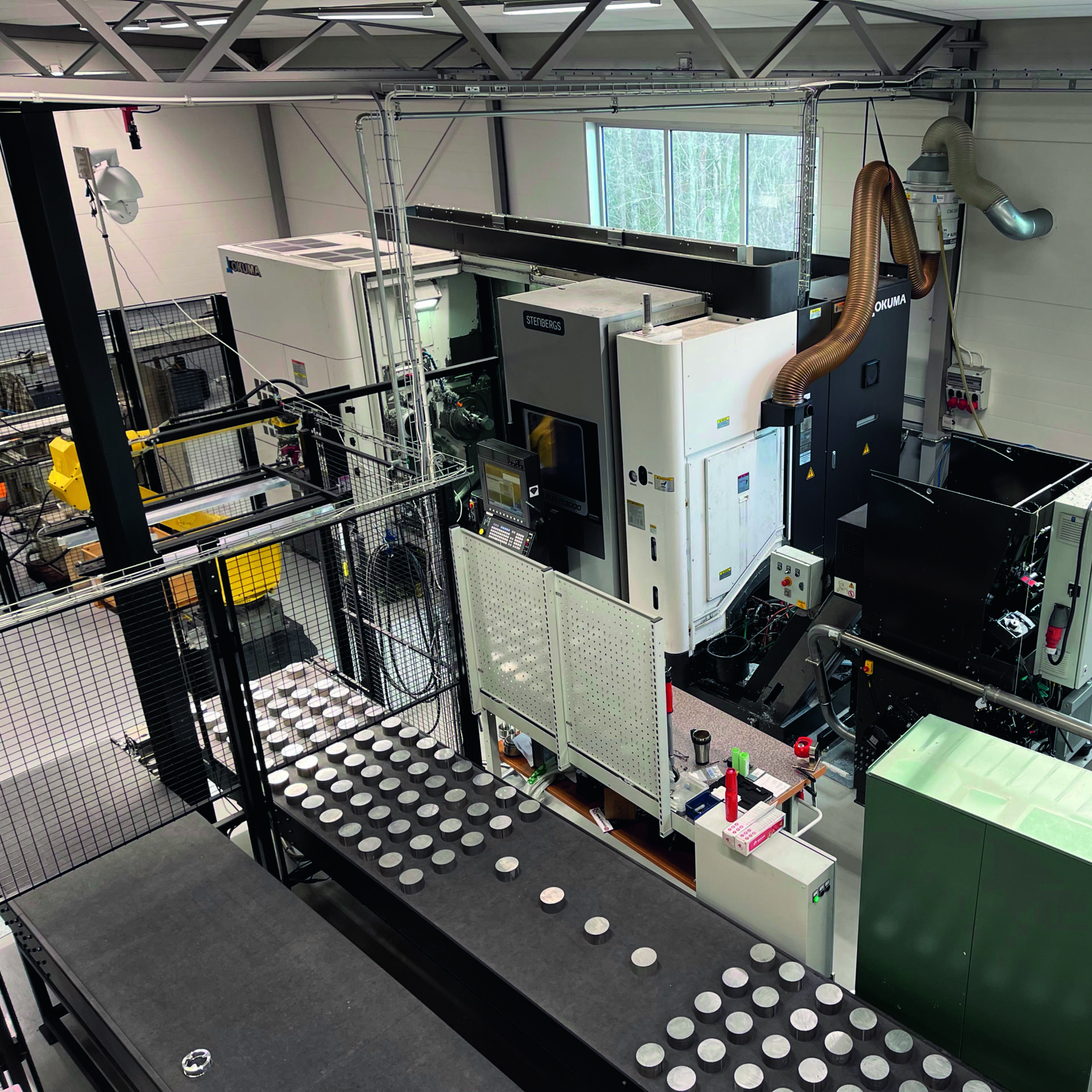

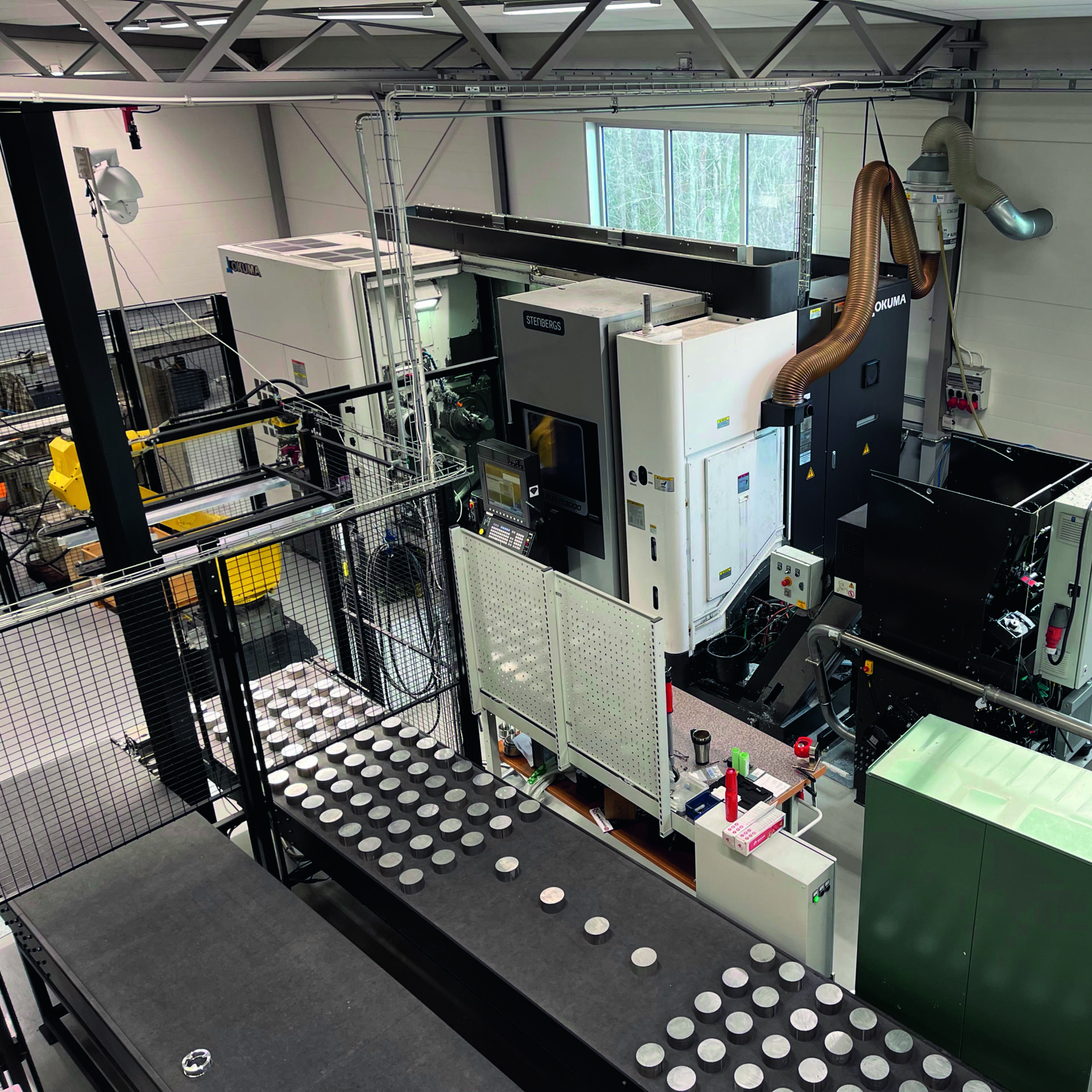

Maskinparken baserades vid den här tiden på enstycksmatning av större bitar och stångautomation för de mindre detaljerna men till detta lades en hel del manuell efterbearbetning med slipning och putsning, och Tomas hade redan i ett tidigt skede börjat fundera över möjligheter att automatisera tillverkningen:

– ”Mitt mål var att skaffa en mer modern maskin med två moment i en uppspänning, och även en bättre lösning för hantering av spånorna än manuell tömning.”

Ska man tillverka ”flugrullarnas Rolls Royce” i växande volymer krävs en väl genomtänkt tillverkningsprocess. Men en multi-purpose-maskin med verktygsväxling är inte billig. För att göra en sådan investering behövde banken vara med på noterna, och där tog det stopp. Tomas suckar:

– ”De tyckte på den tiden att allt skulle tillverkas i Kina, så det var svårt att få lån. Ekonomin var hela tiden på gränsen. Jag visste att vi behövde vara färre anställda och ha högre automationsgrad. Det är svårt att hålla i gång treskift när man är så pass små och har så mycket handpåläggning. Men vi kämpade på med vår produktion, körde skift och kvällar för vår årsvolym som då låg på cirka 4 000 flugrullar per år.”